自作CNC3号機の製作記録です。2017年構想、少しずつ部品を集め、完成は2019年です。いっぺんに書ければよいのですが少しずつでも公開していきます。

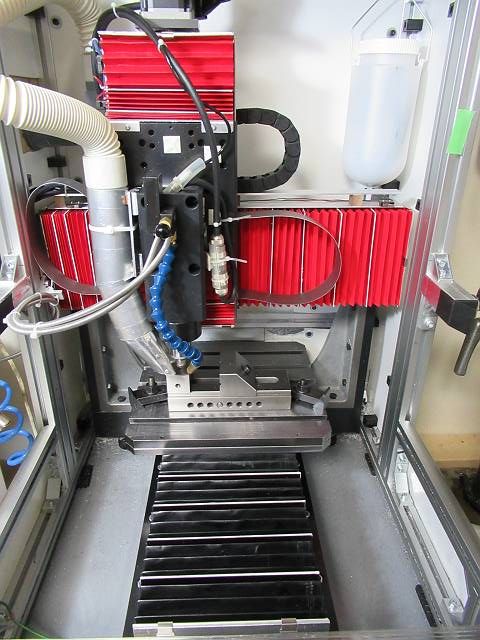

久々のCNC製作記事です。今回は手作りのジャバラカバーと、2年後の状態です。

ジャバラカバーはオーダーメードで高価

一般にはジャバラカバーはオーダーメードで、耐油ゴム引き布など使われています。厚みは結構重要で、ジャバラを畳むと重なり部がかなり厚みがでるので、スペースがとれない卓上CNCでは重要です。

プロ用に比べ稼働率はかなり低く、耐久性も不要なので手作りすることにしました。切削液をジャバジャバかけるわけではなく、強烈な切り子が飛来するでもなく、破れたら直せばよいので・・・

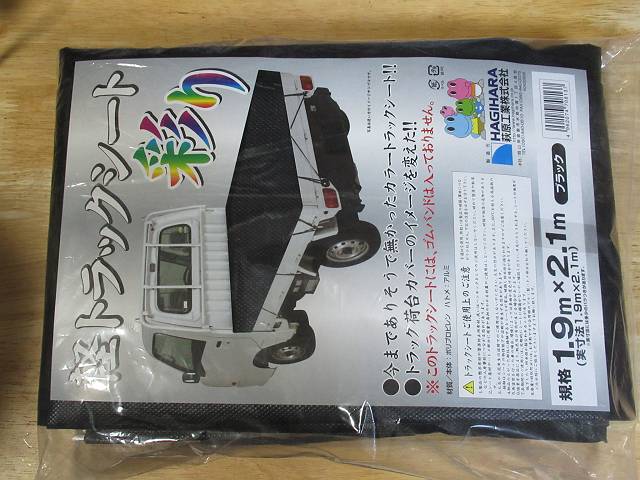

まずトラックシートでお試し・・・不採用。

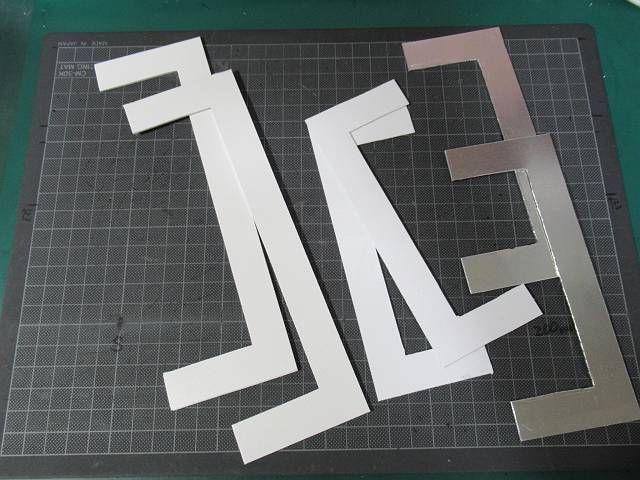

ホームセンターで実物を触ってみて、萩原工業のトラックシート「彩り」を入手。実測すると厚みは0.45mmとちょっと厚め。材質はPPで申し分ないが、結構硬く折っても戻りが強く扱いが難しい。一つの分割で谷折り4回すると0.45mm×6×4=10.8mmもの厚みになり、スペースが厳しいので採用は見送ることにしました。(分割する理由は後述)

萩原工業のトラックシート「彩り」

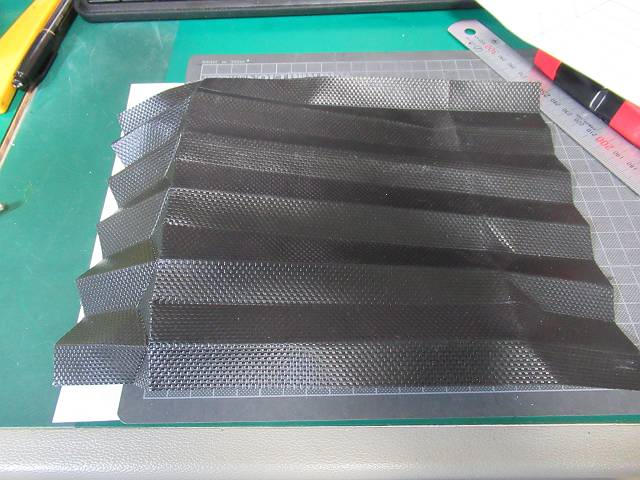

実測0.45mm厚、折っても戻りがあり結構硬い

苦労して折り目を付けた

厚い上に弾力があり、ちょっと難しい

カッティングシートを採用

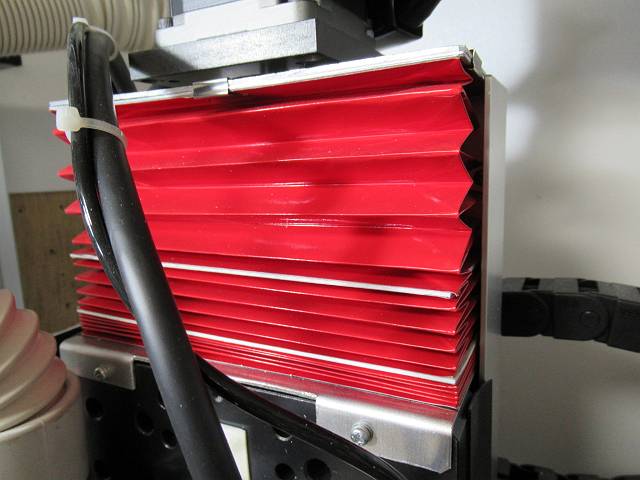

最終的には、カッティングシート。材質は軟質塩ビで裏面が粘着タイプ。

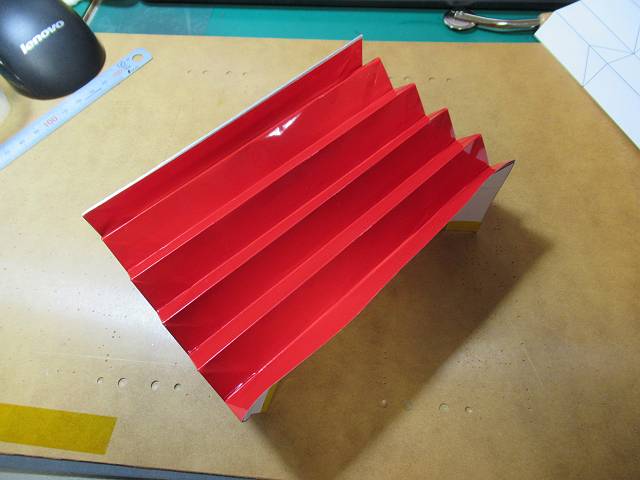

商品名は「メイクアップシート黒(アサヒペン)」、「オラカル651赤(ORACAL)」。

なぜ二色かといえば、とりあえず実験がてら手持ちの端材の黒でY軸用を製作はじめ、黒を使い果たしたので、X、Zに赤を購入して採用。赤はカッコいいです。

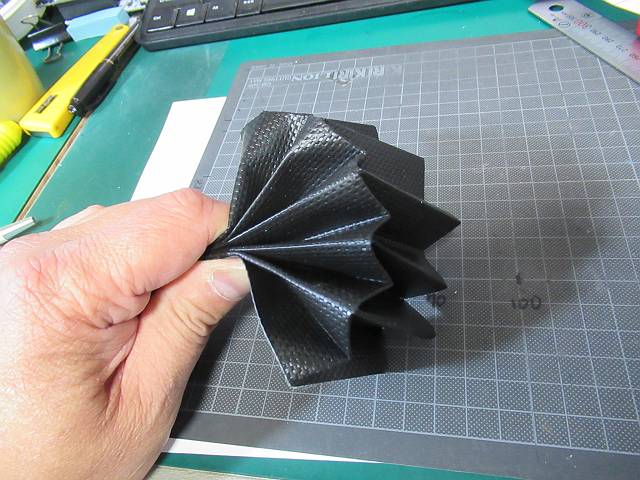

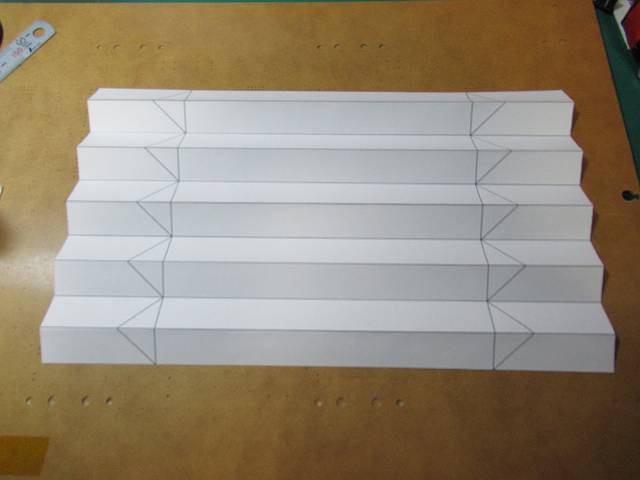

裏に折り目の型紙を貼り付けました。貼り付け後の厚みは約0.23mm。最初は耐水フィルムで試しましたが、フィルムと塩ビシートの貼り合わせは折り曲げ困難なので、耐水はあきらめ薄手の普通紙にしました。裏側なので油汚染も気にしないことにします。その代わり、機器と摺動する端はカプトンテープで保護しました。

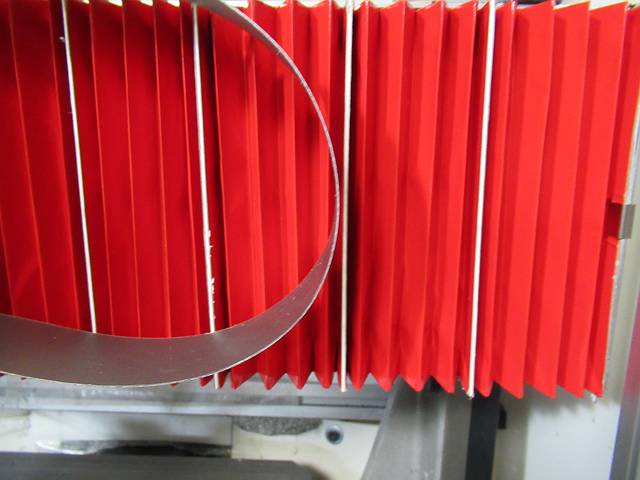

折幅16.5mm、広げると裾が狭まるので、4または5谷で分割

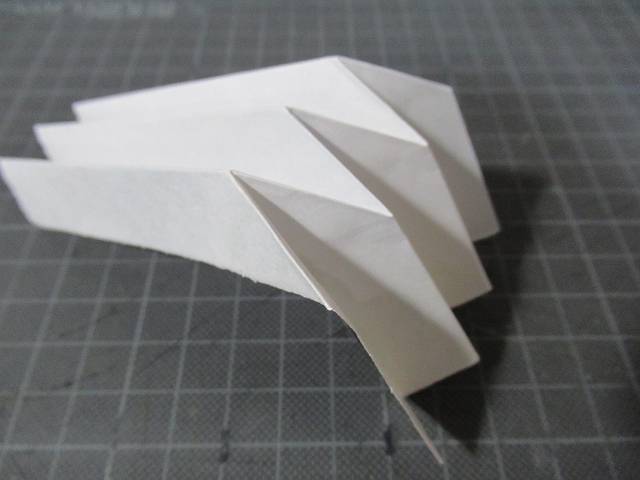

この折り方だと密着したときに直角でも伸ばすと裾部分が内側に食い込んできます。長尺で作ると中央部分が狭まりLMガイドに接触します。したがって、4または5谷ごとに樹脂板で仕切りを設けて矯正します。

逆に、伸ばすと広がる折り方もありますが、長尺だとだらしなく広がるので仕切りが必要なのは同じです。実はこの折り方、重なりが2/3になるので都合よいことが今になって気が付いた(^^;

密着時は直角でも・・・

5割ほど広げただけで、結構な角度で内側に狭まる

樹脂板で矯正する。アルミは両端用

伸ばすと外側に広がるが重なりの少ない折り方

製作開始!

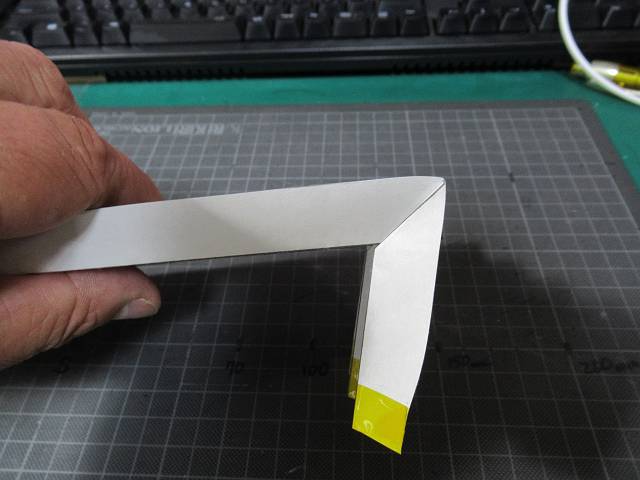

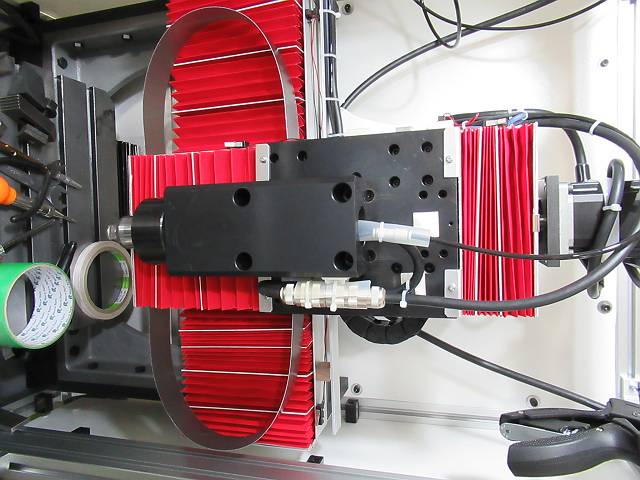

分割同士は2mmの発泡塩ビ板を両面テープで接着。両端は1mmアルミ板とし、機器に装着した1.5mmアルミの固定板とは「ガチャ玉」でスッキリ連結。

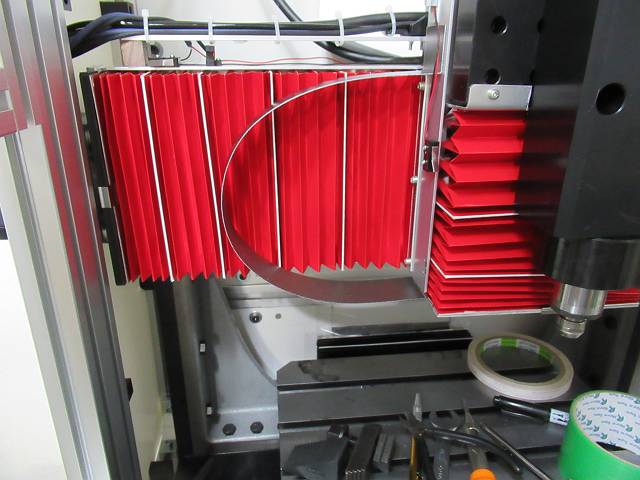

X軸は、のびるとダラッと前に垂れてくるので、とりあえず押さえガイドのつもりでPP板をループ状にして両面テープで機器に接着。これが非常に具合が良いのでこのままにしました。

貼り付けた型紙に鉄筆で折り目を付ける

一つの分割が完成!

樹脂の仕切りを両面テープで接着

両側のアルミ固定板を含め仮組

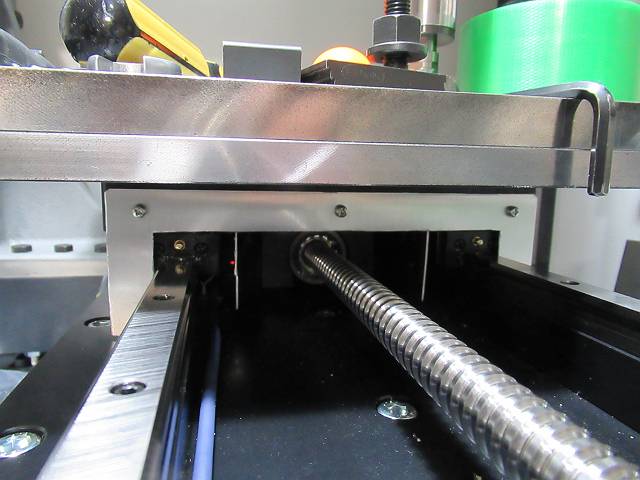

テーブル下部に機器用の固定板を装着

固定板同士をガチャ玉で連結

X軸落下防止PP板

ジャバラ取付直後、稼働前の状態

2年後の状態

稼働は月に数回、数時間です。切削はドライ半分、油性ミスト半分程度でジャバラに付着することはあまりありません。

切り子が間に挟まるので荒神ボウキで排除する際の細かい傷でやや艶消しになっている他は、ほとんど劣化しておりません。

Z軸は重力で下側に垂れさがっているようですが、機能には全く支障ありません。

ご覧ください

重力で下に垂れてます

使用感が増してますが、破れや擦り傷はありません

全景。X軸ガイドは健在です