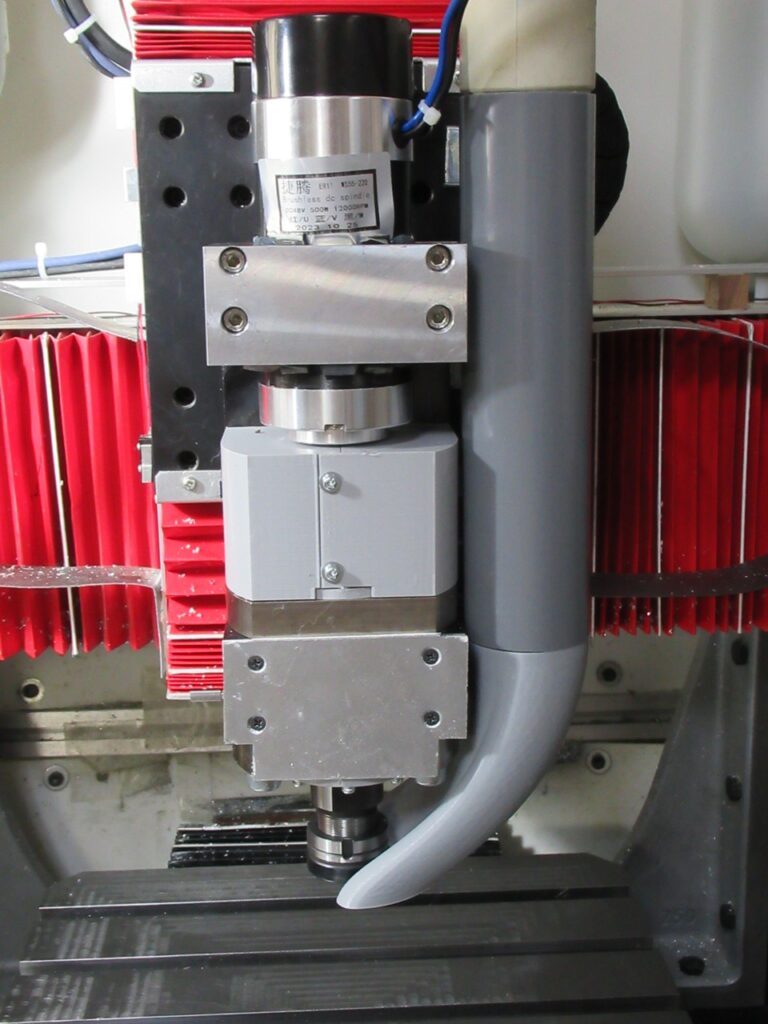

スピンドルを交換したので、交換前の集塵ノズルの取り付け位置が合わなくなり、新たに製作。

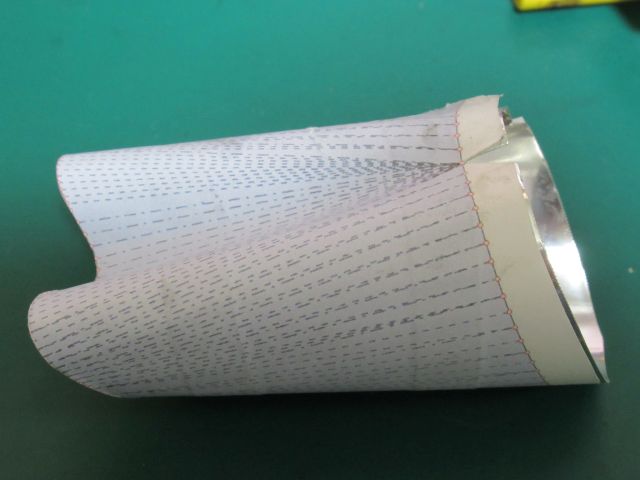

交換前の前作は「可展面」という理屈を使用して平面からノズル形状を整形しアルミ薄板で作りました。

新たに製作といえば、今どきは全て3Dプリンターです。

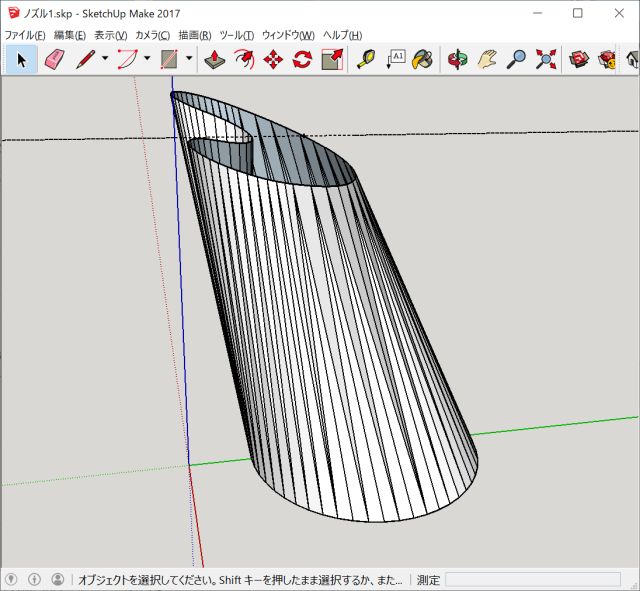

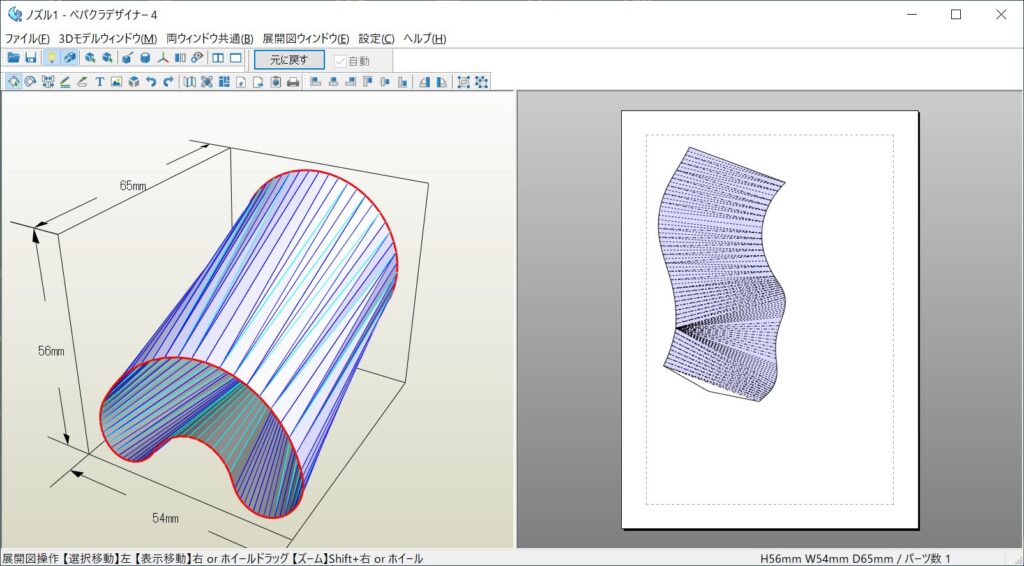

まず前作のお話。「可展面」理論で

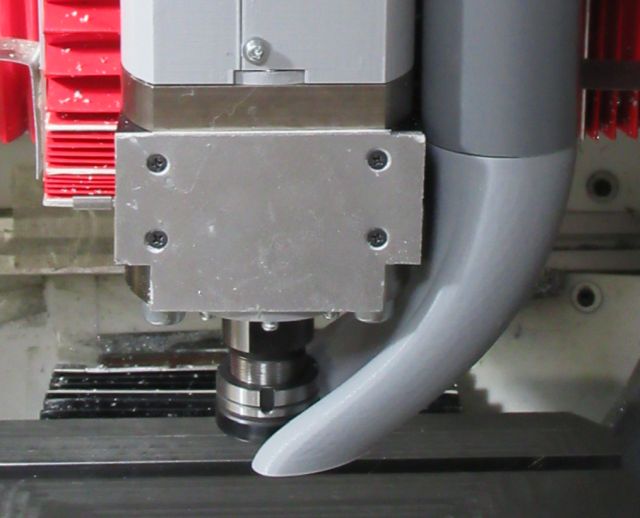

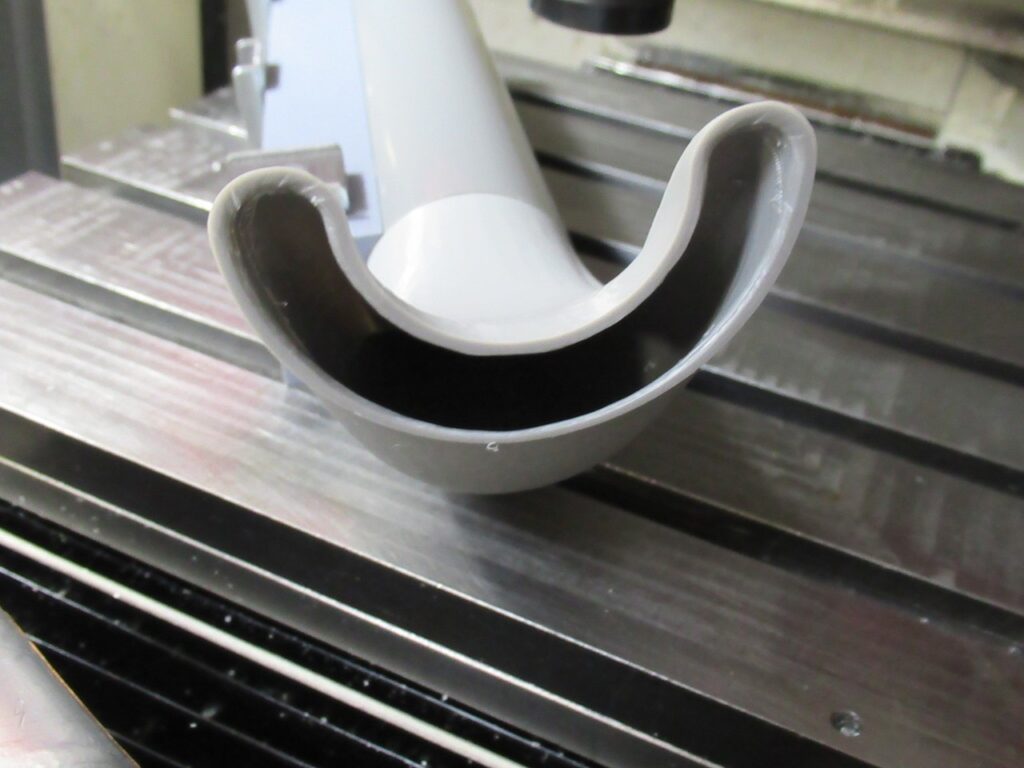

ノズル先端で刃物を囲いたい

樹脂加工など、「切り屑が粉の様に舞うので、できるだけ刃物の近くで吸い込みたい」、という理由で、ノズルの先端をUの字に囲う形状にしました

この先端形状を平面のアルミ板から構築するには「可展面」理論を使います。要は折り紙方式です。

パイプの部分は塩ビ管です。アルミテープを巻いて導電銅テープを貼ってあるのは、静電気対策のつもりで、ほんの気休めです。アースに落とします。

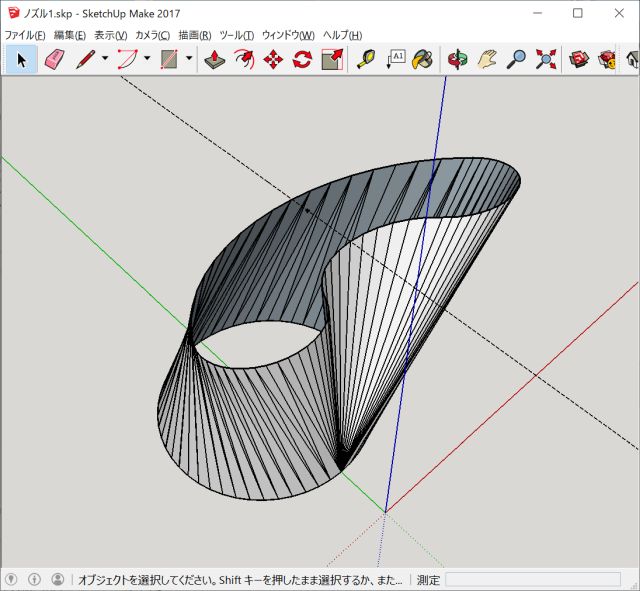

可展面は「三角トラス展開」

作りたい形状をFreeCADで描き、その曲面を細かい三角ポリゴンに分けメッシュ状態にします。この時は確か手でポリゴン線を書いた記憶ですが、いまならmeshワークベンチでできるかもしれません。あるいはSTLエクスポートしてインポートすればメッシュに変換できると思います。

この三角ポリゴンを平面に展開すれば型紙ができます。三角ポリゴンが細かければ細かいほど形状が精密になります。

さて、この展開なのですが、「ペパクラデザイナー」というアプリのお世話になりました。試用モードではファイルの保存ができませんが、精度が不要なので出力の画面キャプチャをコピー機の拡大で目的のサイズにして、型紙としました。この形状の様に展開したものが平面上で干渉しなければいろんな形状が作れます。「ペパクラデザイナー」さん、ありがとうございますm(_ _)m

あとはt0.5mmのアルミ板に貼り付け、適当に重ね代を設けて金切りはさみでカットして手で折り曲げました。

ああ、折り紙はたのしい!

新型スピンドルはサイズが大きい

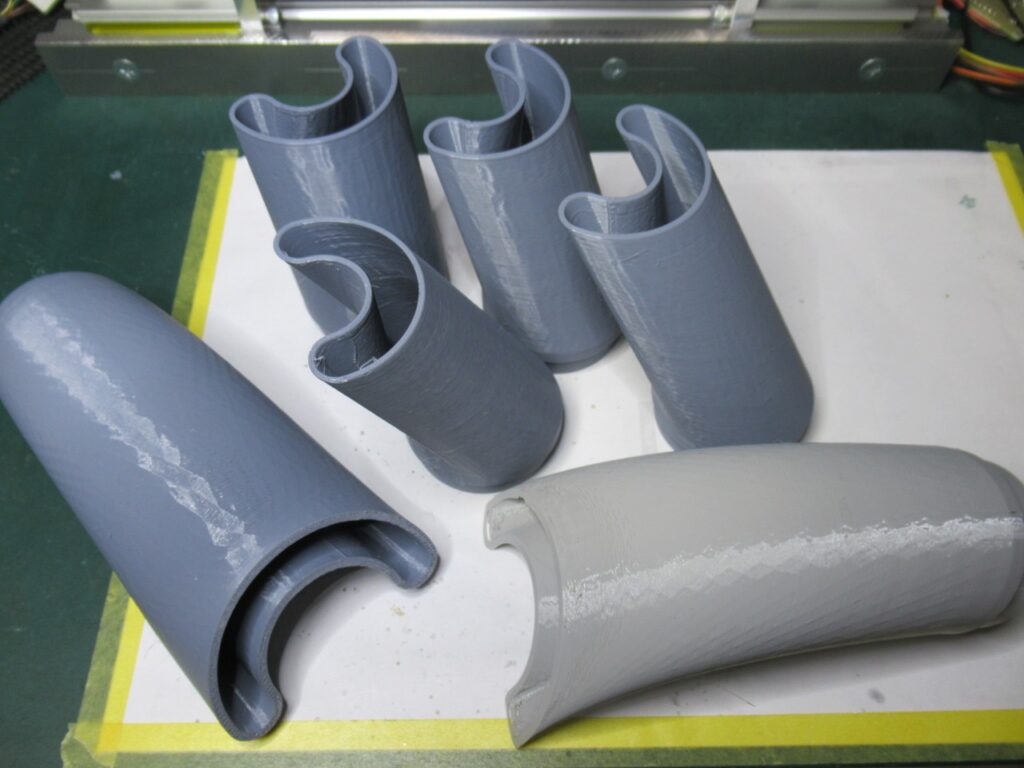

上の写真の様に丸パイプから刃物近くまで先端を引っ張ると結構な距離である。これは折り紙ではちとキツイ。そこで3Dプリンターの出番である

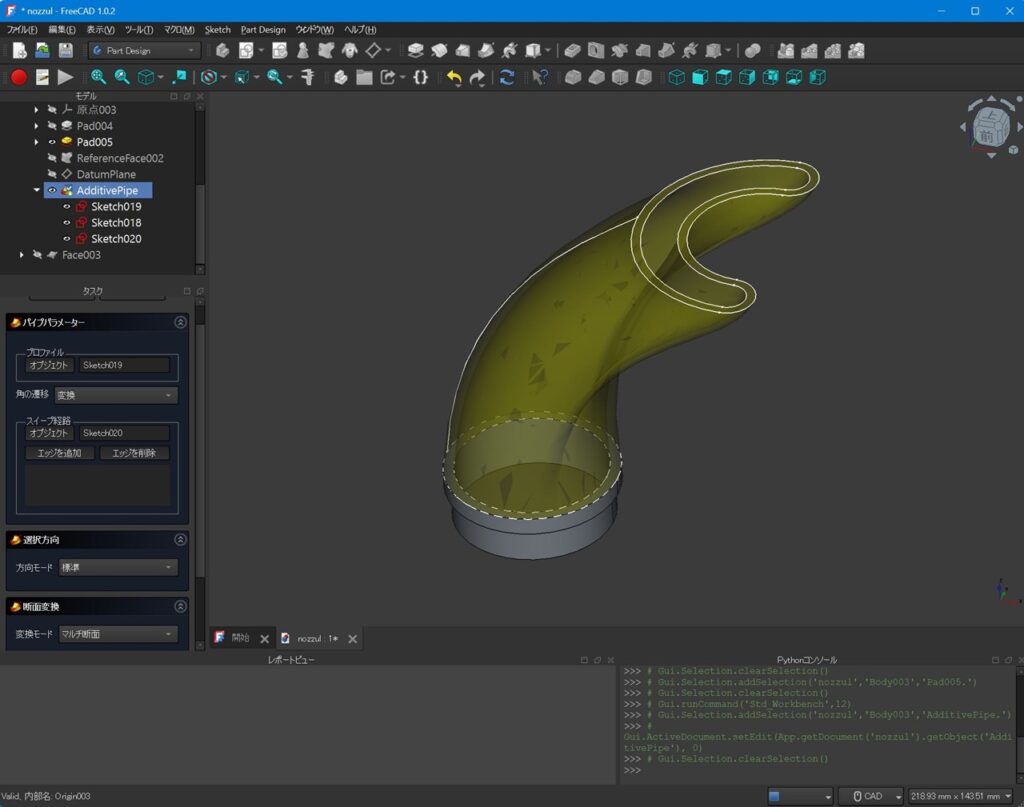

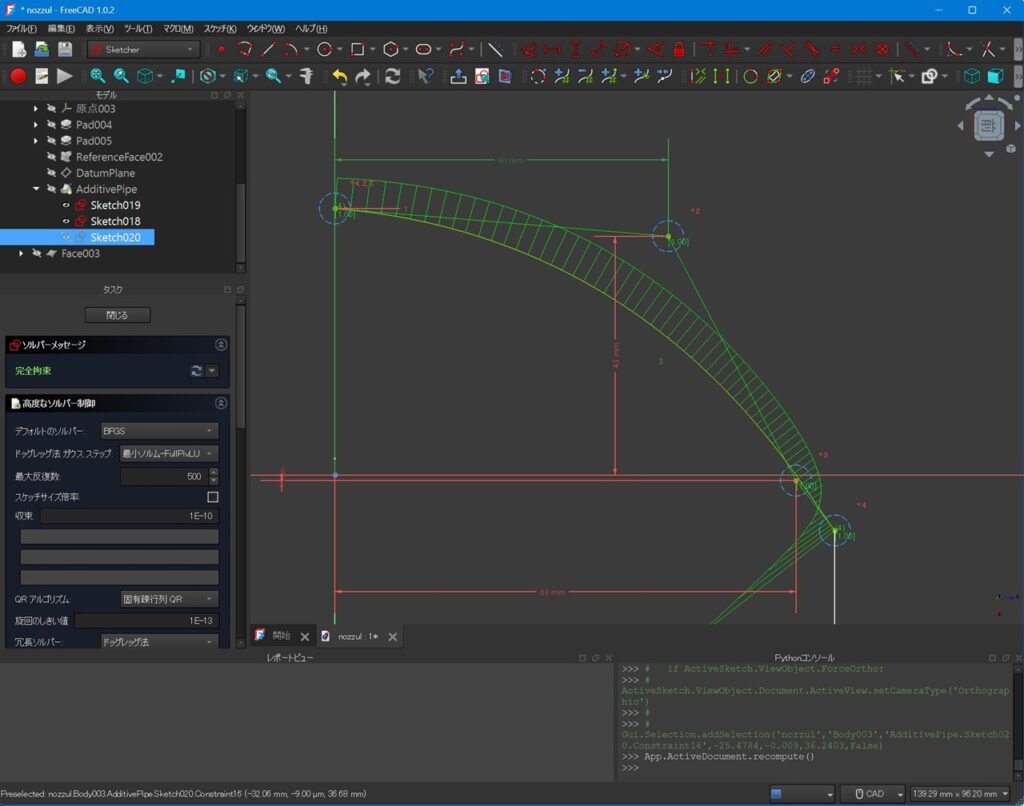

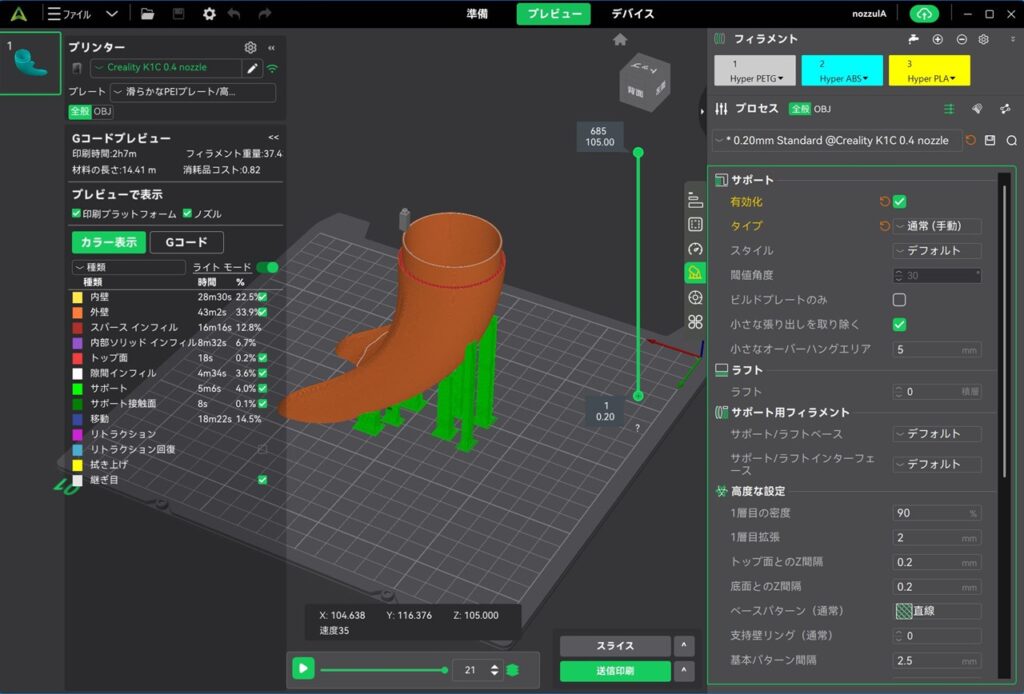

CADの「加算パイプ」で異径形状スイープ

FreeCADの「part design」ワークベンチには「加算パイプ」という機能が使える。これで曲線にそってスイープさせるのである。

出力はCrealityのK1Cという3Dプリンターを使う。ABSが使いたくてEnder3 V3からグレードアップした。速度、形状ともに隔世の感があるほどすごいプリンターです

と、ここまでは何のストレスもなく、スムーズに進んだような書き方ですが、じつは大量の試作を作っています。とくにスイープは中間の形状が予測できず干渉したり、薄肉になり過ぎて隙間ができたり、なかなかホットです!

積層方向がラジアルなのが難点。あと、耐油性も

モデルを横配置にして縦方向の積層にしたかったのです、本当は。要は横断層のギザギザがあるパイプ空間を切り粉が通過すると引っかかるのではないか?という懸念、ですがパイプ形状を横にして印刷するとサポートを大量に増やさなければならないので、やむなく積層は横。しばらく使ってみて様子を見ることにしよう

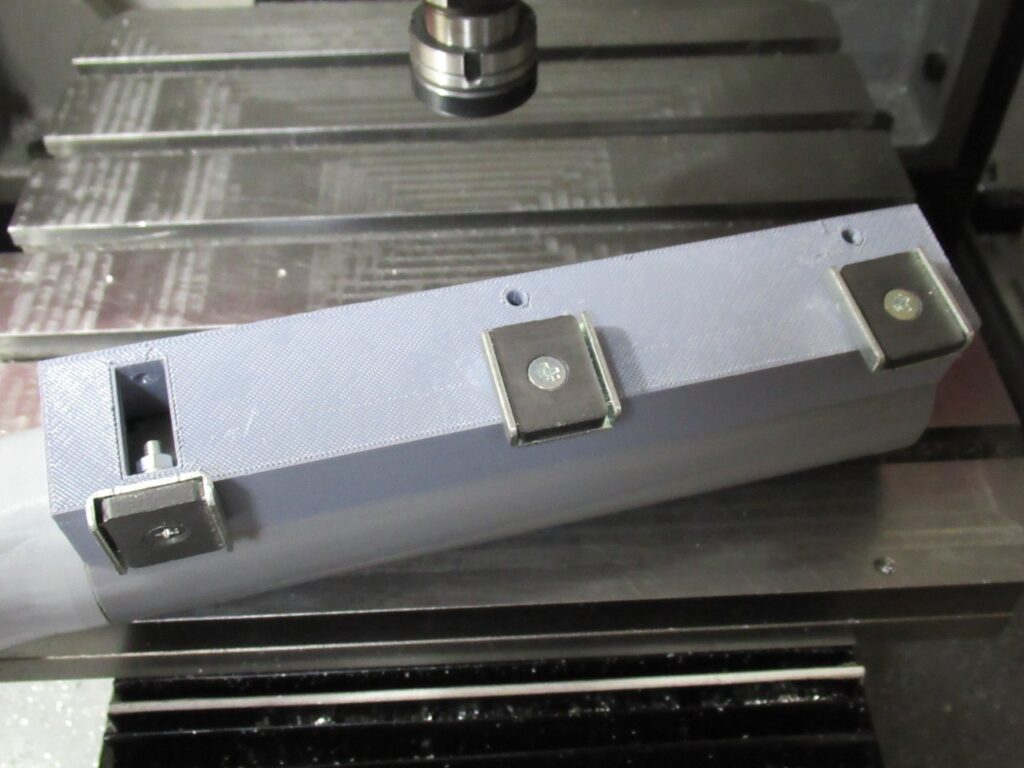

あとは耐油性である。ABSはそれほど強くない。オイルミスト切削する材料の時は集塵する頻度は多くないのでいちいち取り外しして使おう

以上