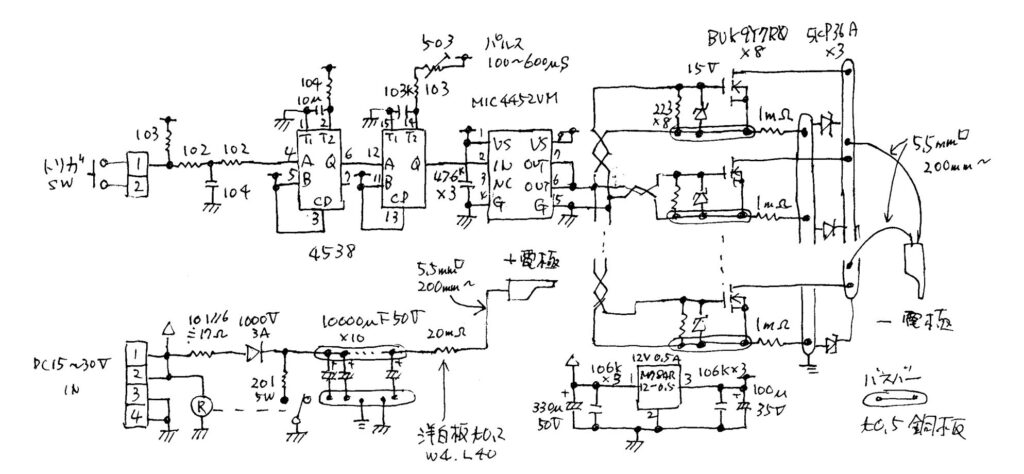

前回パワーアップした「超小型スポット溶接機」ですが、数百発打ったところでMOSFETが破損し導通してしまいました。耐圧がギリギリなので仕方がない、と耐圧を上げて交換だけですますかどうかでしたが、実は回路的に見落としていたことが2つあったので、交換ではなく新たに作り直しました。

過度的要素を十分検討する

チャージ部とドライブ部の導体を強化

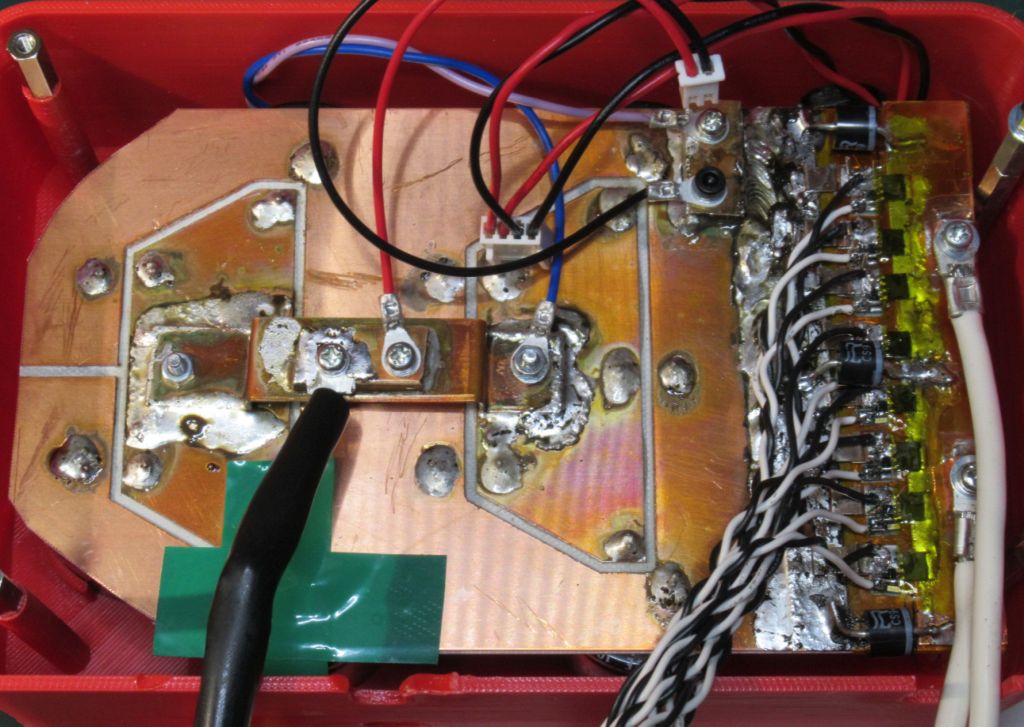

チャージ部のベタ、ドライブ部のバスバーはすべてt0.5の銅板で製作。一部+の橋渡しにt1も使った。

熱が逃げるので、手はんだでコンデンサやSMD部品をはんだ付けするにはこれが限界でした。これでも、前作のPCBの35umに銅線で強化したのに比べるとかなり改善する

MOSFETの耐圧を上げる。バラスト抵抗で短絡時の電流を制限させる

最低条件。80V以上にしたいところだが、60Vにして8個並列を採用し一個ずつの電流負担を低減することにした

また、短絡時の電流値を1000A前後に抑えるバラスト抵抗20mΩを、+側に挿入。この抵抗はt0.2の洋白版W4mmxL40mmを切り出して製作(上の写真では黒チューブの中に存在)

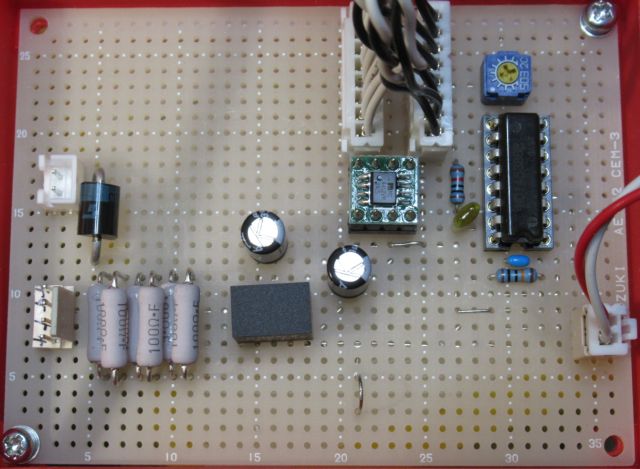

ゲート駆動・バランス抵抗の見直し

ゲート電圧は定格の20V未満だったが、バランス抵抗0.033Ωに数百A流れた電圧が、DC的には影響ないはずがAC的にはパルスの立ち上がりで加算され、20Vを超える。

そもそもバランス抵抗に数百A流れるとそれだけでゲート駆動パルス電圧を超えるので、回路設計上不適切であった(流れすぎるとゲートを下げるサーボ効果を期待した部分もあったのだが、上の理由で瞬間に加算されるので、浅はかだったorz)

バランス抵抗は1mΩに、ゲート信号のリターンはGNDではなく、ソースと抵抗の間からとることにした

VdsがOFF時に、バウンドし跳ね上がるのを見落とし

適切な溶接時は、被溶接物の抵抗分で電流値が制御される、が、対象物が吹き飛んだなどで電極同士が接触したりする事故で、貫通電流が跳ね上がる。この電流値とL成分でリンギングが発生するのである

できるだけベタ配線を多用してもどうしてもL成分は残り、di/dtからリンギングが発生する。これが、定格を軽く超えるのである。

今回あらたに対策として5kW級のTVSを3個挿入

というわけで回路図

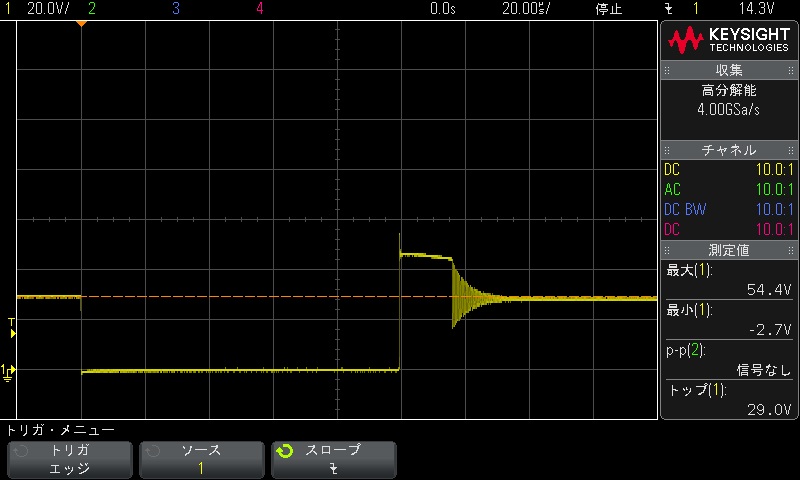

短絡OFF時のVds波形は下図。ピークは54.4V約100ns、そのあと48V前後約18us程度で定格以内に収まる。溶接時はさらに下がる

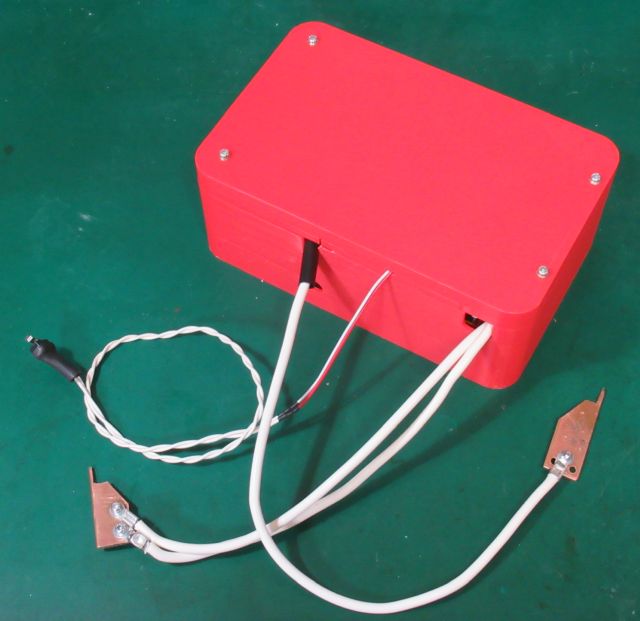

ケース作り直し

前作の薄型ケースに入りきらないので、3Dプリンターで製作。プリンター購入時におまけでついてきた赤色PLAが、使い道なく余っていたのでこれに適用。

ちょっと毒々しいかなぁ

ついでに、治具も作ってみた。まあまあである

まず、数百発打ってみた。時々信号を観測。今度は安定している。短絡しても1000A程度に制限されるので安心である