スピンドルを交換したので、交換前の集塵ノズルの取り付け位置が合わなくなり、新たに製作。

交換前の前作は「可展面」という理屈を使用して平面からノズル形状を整形しアルミ薄板で作りました。

新たに製作といえば、今どきは全て3Dプリンターです。

スピンドルを交換したので、交換前の集塵ノズルの取り付け位置が合わなくなり、新たに製作。

交換前の前作は「可展面」という理屈を使用して平面からノズル形状を整形しアルミ薄板で作りました。

新たに製作といえば、今どきは全て3Dプリンターです。

我が家のCNCは長らくナカニシE3000シリーズスピンドルを愛用してました。ホームCNCには超高性能でオーバースペックなものでした。でも

・・・壊れたorz

目を離した隙にクランプにぶち当たって停止したまま数十秒放置してしまった

当然、高価なものですので修理して使うものですが・・・、ちょっと思うところがあって、ナカニシスピンドルはφ6まででしたが、CNC二号機までは BIGベビーチャックでφ10まで把握可能だったので、この際ナカニシをあきらめて、あらたにDIYでスピンドルを作ってみることにし、昔同様φ10の刃物対応を目指しました

さて、吉と出るか凶と出るか・・・

2025/04/16 スピンドル図面追加

15年以上前から自作サイクロン集塵機を使っていますが、サイクロン用のパーツが結構出回っているのを発見したので、自作集塵機を新たに3号機とてグレードアップすることにしました。

2023/1/26更新 ターボファンの型式(推定)追加

自作CNC3号機の製作記録です。2017年構想、少しずつ部品を集め、完成は2019年です。その後少しづつ改良しています。

前回ちょっとだけ?問題のあったCNC本体のカバー(ケース)です。

「自作CNC3号機 ケースを作る。切子まみれの洗礼」より、カバーを開くとパラパラと切り子が頭に降ってくるのでした。

100mmサイズ以内では10枚数百円の超格安帯のPCBメーカーに出してみました。試作に重宝しますが、メイン回路の他にもちょっとした接続用の基板が欲しいこと多々あります。「試作ならば…」と、欲張って余ったスペースに異種パターンを面付けすると、途端にコストが跳ね上がります。そこで、カット無しで手配し、自分でルーターカットしてみました。

汎用エンドミルでのゴム加工は樹脂ほどにはうまくいかず、少々難しいものがありましたが、「刃物で切る」を「ヤスリで削る」、というコンセプトにかえてみました。

ロータリーバーを使い削り取る方式で実践してみます

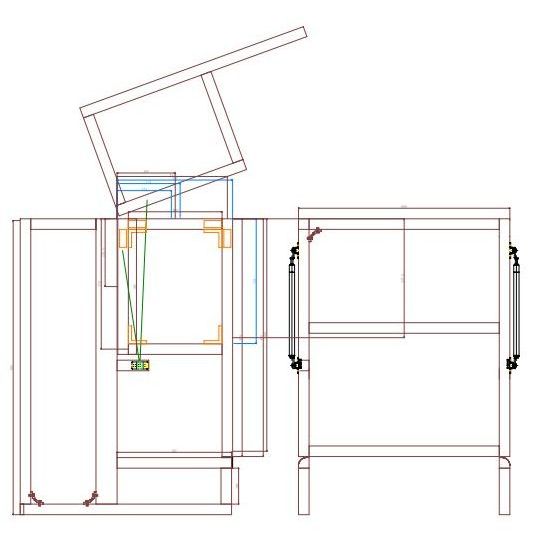

自作CNC3号機の製作記録です。2017年構想、少しずつ部品を集め、完成は2019年です。いっぺんに書ければよいのですが少しずつでも公開していきます。

今回はCNC本体のケースです。

1号機、2号機ともむき出しでした。ドライ中心では切子が激しく散乱します。3号機はケースに格納する予定で最初からカバーをアルミフレームで設計しました。

自分でこの構造に悦に浸っていました。

設置場所がタイトなので、前カバーが上に開くガルウイングみたいな感じですが、思わぬ事態が待っていました。

とくに樹脂切削では、静電気でまとわりついた切子が、頭の上から降ってくる。

しょうがないですね(^^;

カバーを少し開けて、集塵機で吸いながら徐々に開けることにします。トホホ・・・

自作CNC3号機の製作記録です。2017年構想、少しずつ部品を集め、完成は2019年です。いっぺんに書ければよいのですが少しずつでも公開していきます。

久々のCNC製作記事です。今回は手作りのジャバラカバーと、2年後の状態です。

一般にはジャバラカバーはオーダーメードで、耐油ゴム引き布など使われています。厚みは結構重要で、ジャバラを畳むと重なり部がかなり厚みがでるので、スペースがとれない卓上CNCでは重要です。 続きを読む…

速度フィルタをいじった日時やその時の記憶は明確にありますが、それがこんなトラブルを招くとは思いもよらず、解決するのに丸一日費やしてしまいました。 続きを読む…

自作CNC3号機の製作記録です。2017年構想、少しずつ部品を集め、完成は2019年です。いっぺんに書ければよいのですが少しずつでも公開していきます。

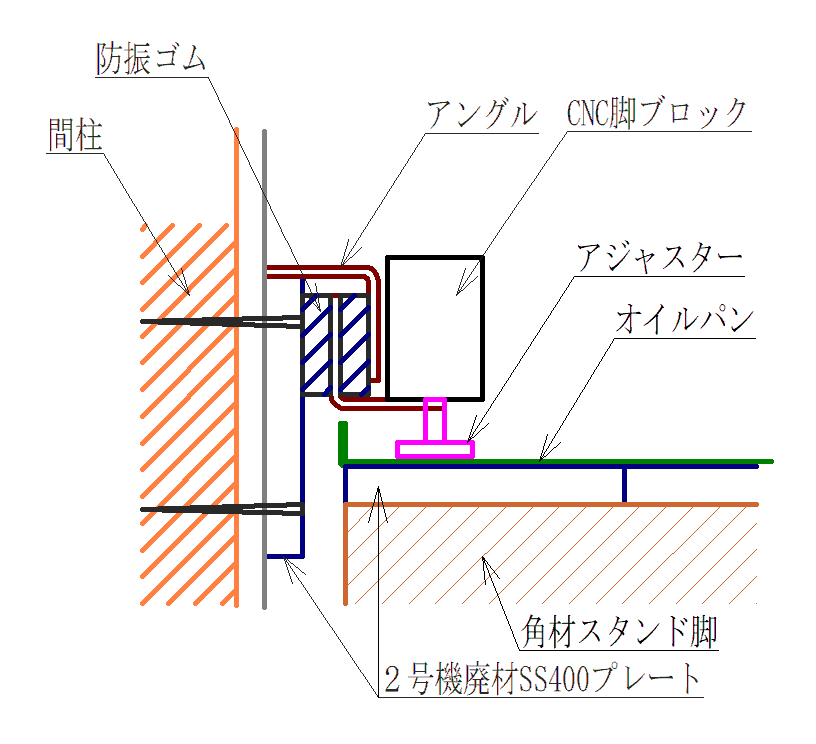

カバーも含めると150kgを超えるはずなので、アングル材を溶接してしっかりしたものにする予定でしたが、近所の鉄工所が辞めてしまったので木製で自作することにしました。

ボール盤スタンドも木製です。これも壁に固定してあり3.11の震度5強にも一応問題なく耐えていたので、角材を太くして同じようにします。設置スペースは限りなく狭いので、組み立てながらの設置になります。

床の補強にコンパネを重ね、オイルパンは板金屋に頼み、脚は米松材90mm角。

二号機を分解したときの廃材で、壁とのジョイントとオイルパンのベースに。

構造材は業者に頼み、耐震と防振を兼ねて壁とジョイントさせながら組み立てていきます。ケースの背面部分も後から挿入できないので初めに組んでおく。

なお、このジョイント部分は本体を組んでしまうと、工具が入らず外すことができないので「恒久固定」となり、家屋と一心同体になりました。

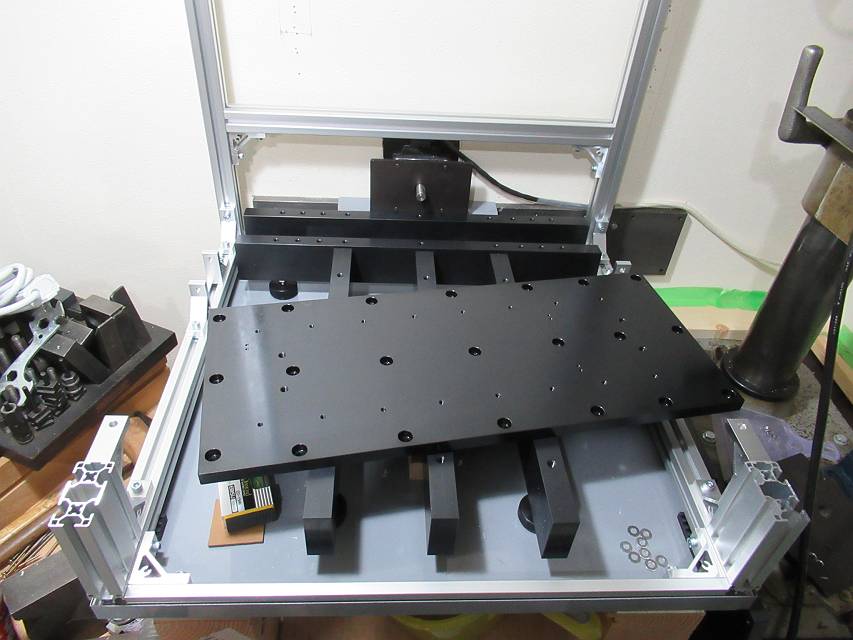

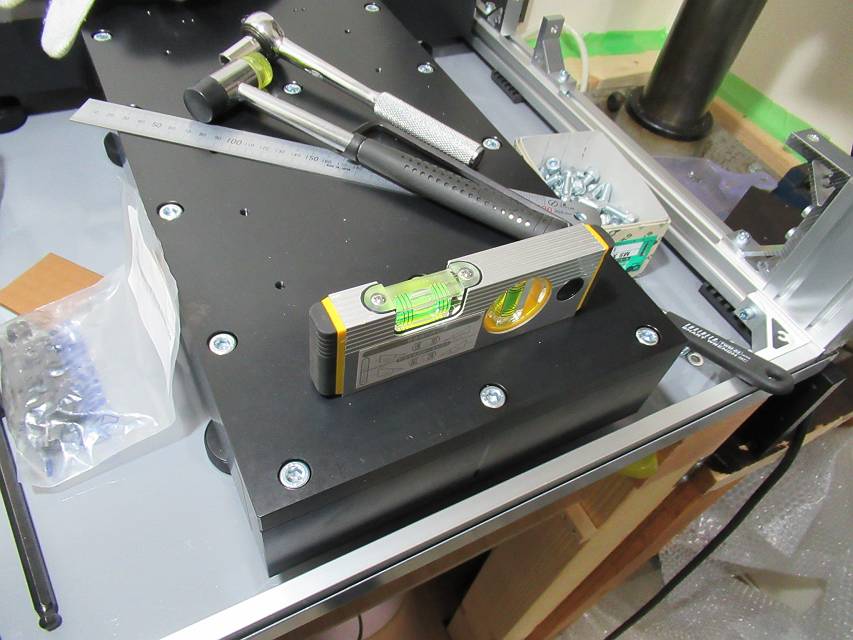

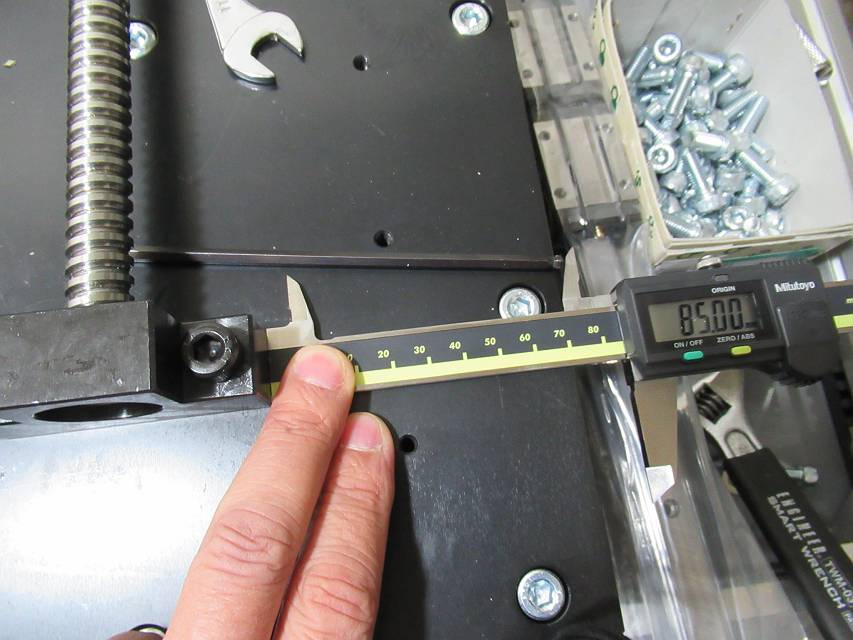

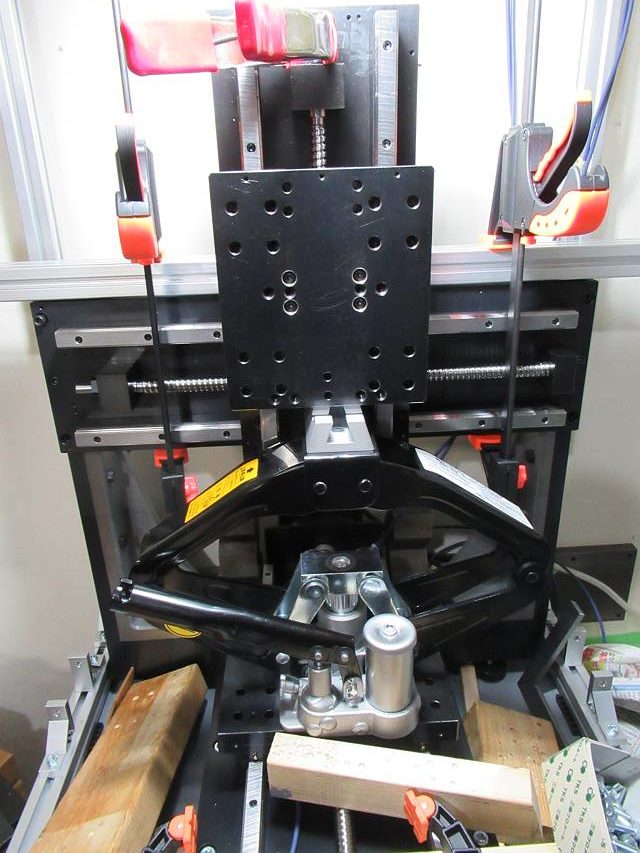

CNCのベース部はアジャスターブロックとベース板、門型支柱用のイケールで構成される。組み上げたあとレベルをとっておく

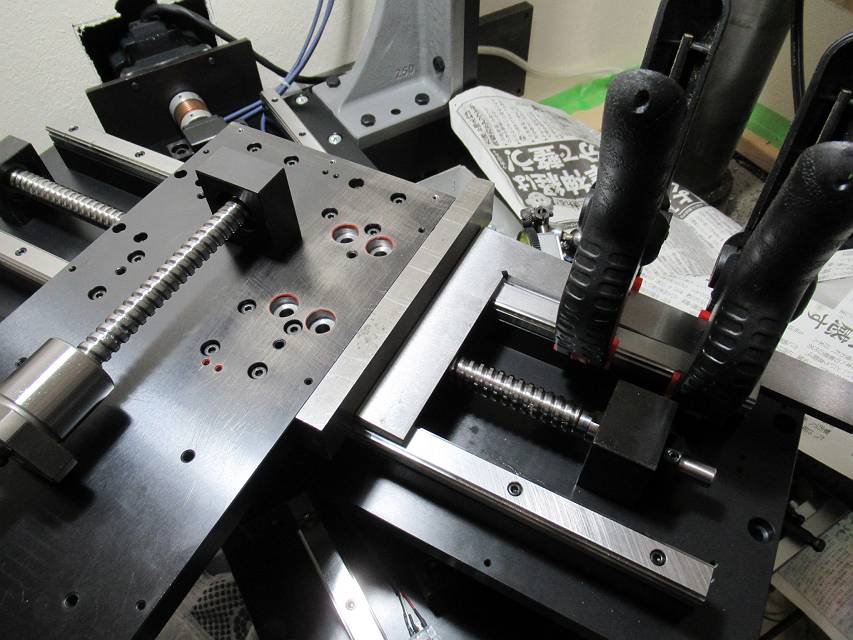

X軸とZ軸を組み上げて直交を正確にとってから、支柱に取り付ける。この時点で相応の重量なので、ジャッキを使って慎重に取り付けました。神経を使う作業です。

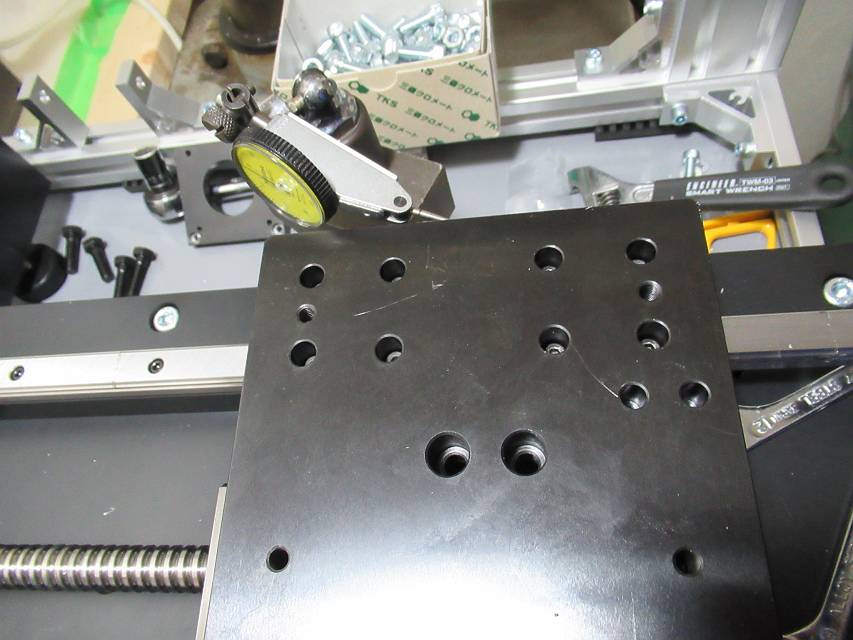

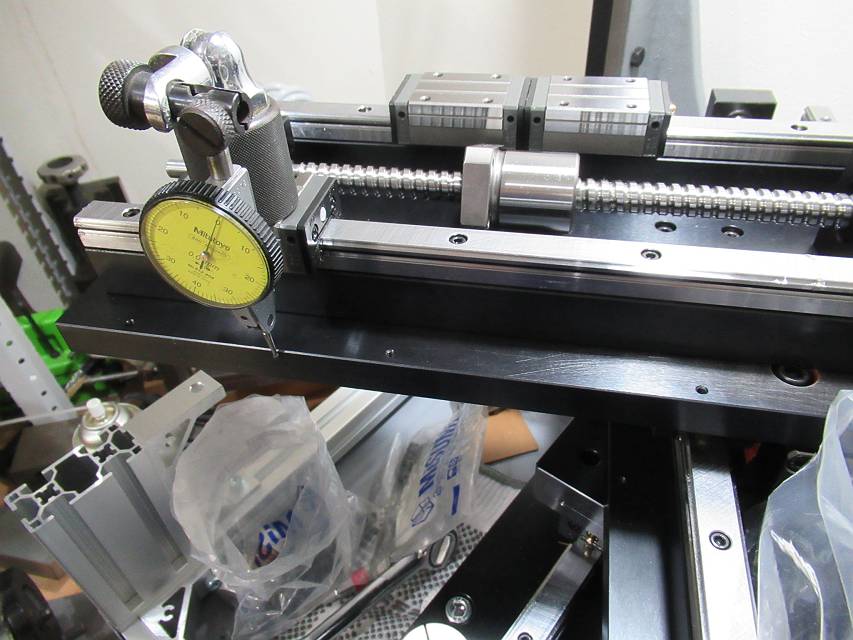

一応、直動機構まで組みあがりました。組みあがった状態で、スコヤとピックゲージでさらに平行と垂直を取っておく。微小な調整機構がないので、ボルトのバカ穴の範囲でシムを挟んだりしながらの作業です。

続く